Bamboe is een hernieuwbare grondstof die in de laatste jaren is uitgegroeid tot eenn van de belangrijkste alternatieven voor tropisch hardhout. Bij het zien van bamboe vloeren, keukenkasten of snijplankjes heb je je misschien al eens afgevraagd hoe ronde holle bamboestammen tot massieve bamboe platen worden verwerkt? In deze blog leggen wij dat uit.

Vooraleerst is het belangrijk om weten dat massief bamboe plaatmateriaal kan worden opgedeeld in twee belangrijke groepen; 'gelamineerd bamboe' en 'composiet bamboe' (of een combinatie van beide). Ook halffabricaten vergelijkbaar met OSB, MDF, spaanplaat, multiplex, vlechtmatplaat etc. kunnen worden gemaakt van bamboevezels of bamboe chips, maar platen samengesteld op basis van bamboe strips (laminaat) of bamboe strengen (composiet) zijn veruit het meest gebruikt Europa. In deze blog wordt uitgelegd hoe het gewone plaatmateriaal gemaakt wordt. Je kunt in een andere blog lezen hoe composiet gemaakt wordt.

Gelamineerd Bamboe

Gelamineerd bamboe plaatmateriaal wordt gemaakt van vlakke rechthoekige bamboe strips die uit een bamboestam worden gesneden. Deze strips of "lamellen" worden vervolgens horizontaal of verticaal tegen elkaar verlijmd. De engelse termen "plain pressed" voor horizontaal verlijmde strips en "side pressed" voor verticaal verlijmde strips worden hierbij vaak gebruikt.

Omdat de bamboe platen bestaan uit individuele strips, vertonen ze minder werking (krimp en zwel) dan massief hout. De manier waarop bamboe platen zijn opgebouwd heeft echter wel een invloed op de sterkte, flexibiliteit en stabiliteit van de plaat.

Een 1-laagse plaat zal bijvoorbeeld in de breedte sneller breken dan een 3-laags of 5-laags plaat. Een 5-laags plaat is ook stabieler dan een 1-laags of 3-laags plaat en zal daardoor minder snel krom trekken. Als algemene regel geldt dus: hoe meer lagen, hoe stabieler de plaat.

De laag opbouw is ook belangrijk met betrekking tot het uitzicht van een bamboe plaat. Bij horizontaal verlijmde platen zijn de bamboe knopen zeer goed zichtbaar wat een unieke uitstraling geeft. Voor toepassingen zoals traptreden, tafels, keukenbladen, kasten, meubelpanelen, etc. waarbij het zijaanzicht te zien is kan een specifieke laagopbouw ook belangrijk zijn.

Stap 1. Oogsten van bamboe

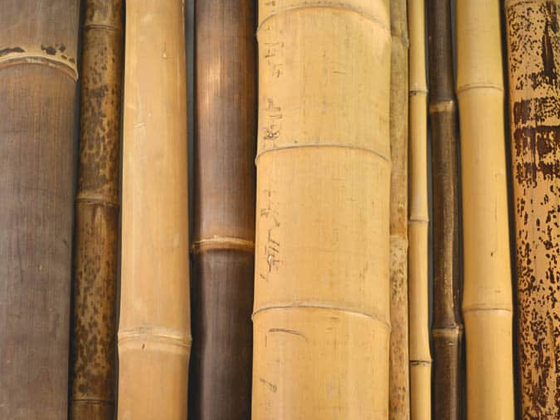

Moso Bamboe oftewel Phyllostachys edulis is de bamboesoort bij uitstek voor het produceren van plaatmateriaal. Deze Chinese reuzenbamboe staat bekent als de hardste bamboesoort ter wereld en groeit gemiddeld tot 20 meter hoog en 10 cm in diameter.

Een bamboestam bereikt in slechts enkele maanden zijn maximale hoogte en wordt daarna niet meer groter of dikker. In de daaropvolgende 4 jaar "verhouten" de vezels en krijgen ze uitstekende mechanische eigenschappen (hardheid, sterkte, vormvastheid) die vergelijkbaar zijn met hardhout.

In een bamboe plantage kunnen er elk jaar volwassen stammen van 4 - 5 jaar worden geoogst terwijl er steeds nieuwe scheuten uit de grond komen. Bamboe is dus een onuitputtelijke grondstof, dit in tegenstelling tot hardhout dat moet worden heraangeplant en vaak pas na 50 - 100 jaar kaprijp is.

Stap 2. Bamboestammen selectie

Voor het produceren van plaatmateriaal worden bamboestammen geselecteerd van gemiddeld 9 cm diameter. Deze worden dan in lengtes van 250 cm gezaagd.

Stap 3. Bamboestammen splijten

De ronde bamboestammen worden in een speciale machine geplaatst die ze verwerkt tot grove bamboe latten. De bamboe palen worden hierbij door een metalen "splitter" (messen in stervorm) geduwd, waarbij ze helemaal openen splijten.

Stap 4. Bamboe latten schaven

Grove bamboe latten zijn na het splijten nog heel onregelmatig van vorm en structuur. Om de latten te ontdoen van hun groene buitenschil en knoopresten worden ze door een speciale machine recht geschaafd in de afmetingen 22 x 6 mm.

Stap 5. Bamboe strips koken

Om bamboe te beschermen tegen insecten en schimmels worden ze circa 7 uur gekookt in waterstofperoxide. Deze behandeling heeft als bijkomend voordeel dat de bamboe strips verbleken en mooi uniform worden van kleur.

Stap 6. Karameliseren

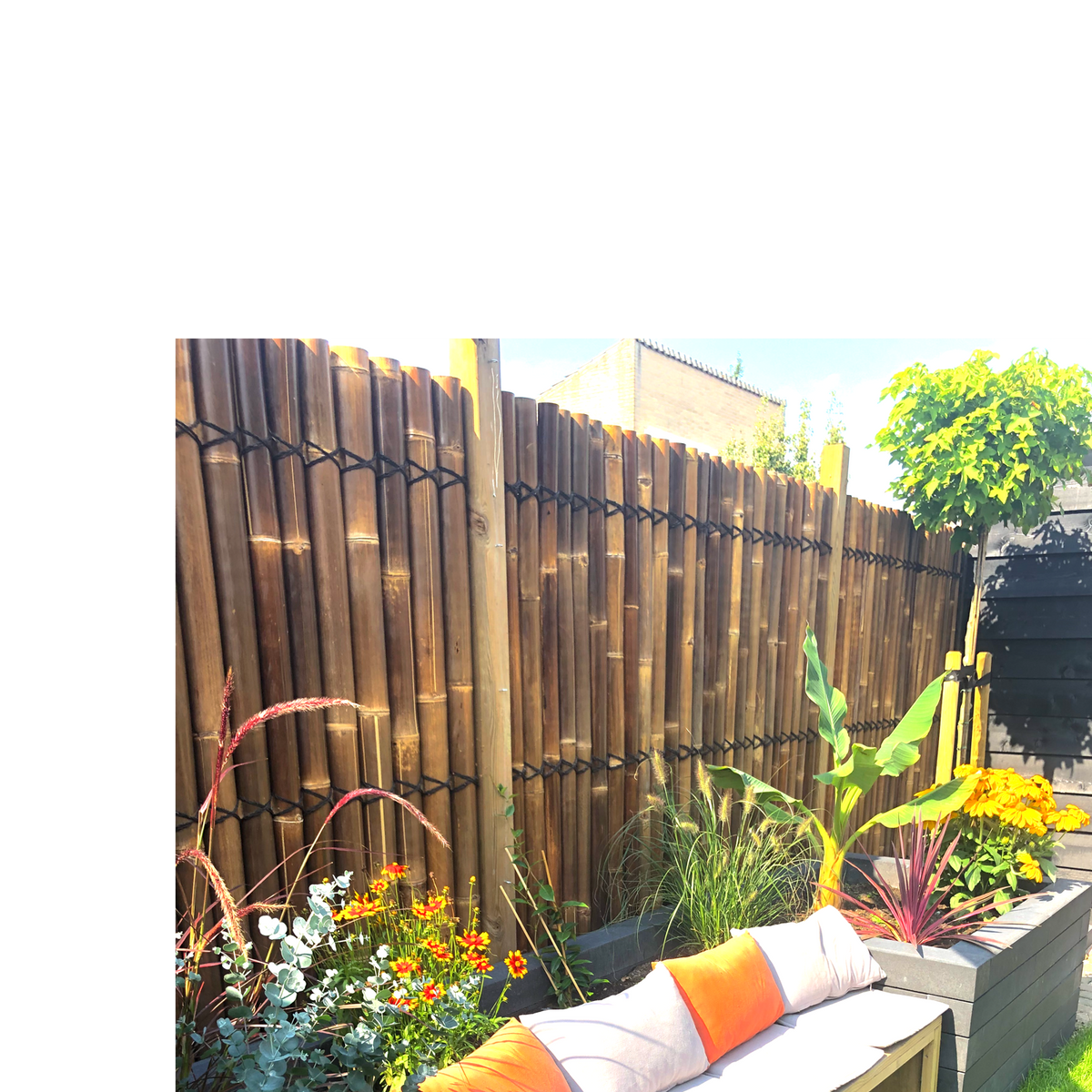

Optioneel worden de bamboe strips enkele uren in een hogedruktank geplaatst om te karameliseren. Door de combinatie van hitte en druk komt de natuurlijke suiker in de bamboe vrij die de strips een typische bruine of caramel kleur geeft.

Stap 7. Drogen en schuren

Na het koken/karameliseren van de bamboe strips worden ze circa 5 dagen in een droogkamer gelegd totdat de strips een vochtgehalte van 8 - 10% hebben bereikt. De strips worden daarna een laatste maal geschuurd tot de afmetingen 20 x 5 mm.

Boven: drogen en schuren, Onder: selectie strips

Boven: drogen en schuren, Onder: selectie strips

Stap 8. Selectie bamboe strips

Nadat de bamboe strips zijn behandeld en gedroogd, worden ze een laatste keer gecontroleerd op kleur en kwaliteit alvorens te worden verwerkt tot plaatmateriaal.

Stap 9. Horizontaal geperst

Zoals eerder vermeld kunnen bamboe strips horizontaal of verticaal tegen elkaar verlijmd/geperst worden. Bij een "plain pressed" plaat worden de bamboe strips horizontaal naast elkaar geplaatst en verlijmd. Hierdoor ontstaat een 1-laags plaat met breed lijnenpatroon waarin de karakteristieke bamboe knopen duidelijk zichtbaar zijn.

Horizontaal verlijmde bamboe panelen hebben een dikte van 5 mm. Om dikkere platen te maken worden verschillende lagen, meestal kruislings, op elkaar verlijmd.

Horizontaal persen

Horizontaal persen

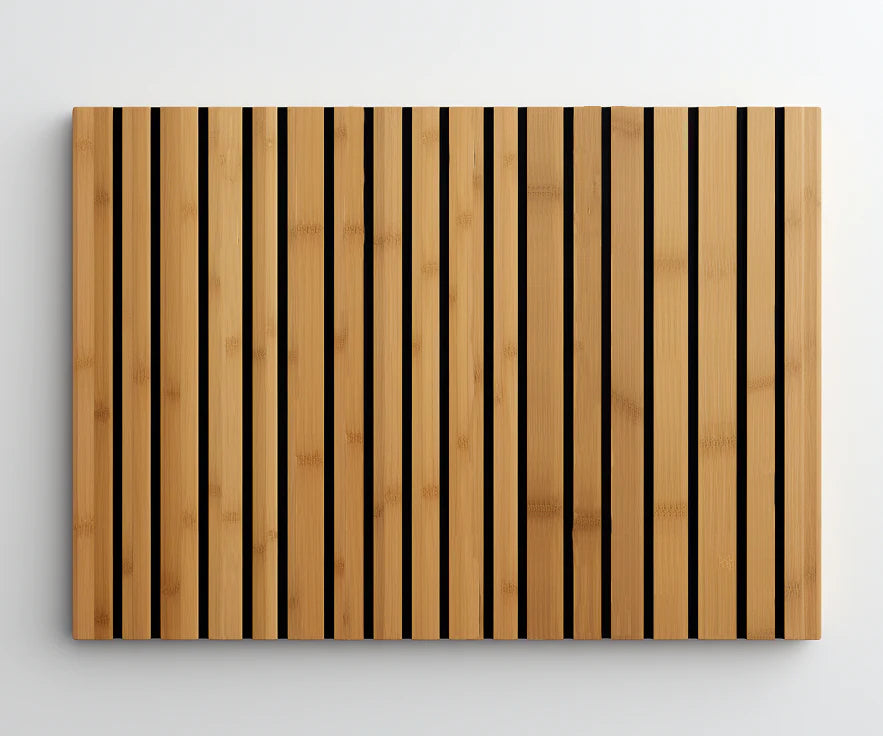

Stap 10. Verticaal geperst

Bij een "side pressed" plaat worden de bamboe strips verticaal naast elkaar geplaatst en verlijmd/geperst. Hierdoor ontstaat een 1-laags plaat met fijn lijnenpatroon waarin de bamboe knopen bijna niet meer zichtbaar zijn.

Verticaal verlijmde bamboe panelen hebben een dikte van 20 mm. Om dikkere platen of balken te maken worden verschillende lagen op elkaar verlijmd.

Stap 11. Verzagen

Om verticaal verlijmde panelen dunner te maken, worden de 20 mm panelen op hun kant geplaatst en door een lintzaag gehaald. Met deze bamboe panelen kunnen er allerlei soorten platen gemaakt worden die uit 3-5-7 of 9 lagen bestaan.

Stap 12. Bamboe platen schuren

Als laatste stap van het productieproces worden de Bamboe Platen door een schuurmachine gehaald voor een perfecte vlakke en gladde afwerking.

Stap 13. Kwaliteitscontrole

Tijdens het verpakken worden de bamboe platen een laatste keer gecontroleerd op eventuele foutjes.

Ook interesse om met bamboe platen te werken? Bestel dan vandaag nog uw bamboe plaatmateriaal in onze webshop!